- H氢

- He氦

- Li锂

- Be铍

- B硼

- C碳

- N氮

- O氧

- F氟

- Ne氖

- Na钠

- Mg镁

- Al铝

- Si硅

- P磷

- S硫

- Cl氯

- Ar氩

- K钾

- Ca钙

- Sc钪

- Ti钛

- V钒

- Cr铬

- Mn锰

- Fe铁

- Co钴

- Ni镍

- Cu铜

- Zn锌

- Ga镓

- Ge锗

- As砷

- Se硒

- Br溴

- Kr氪

- Rb铷

- Sr锶

- Y钇

- Zr锆

- Nb铌

- Mo钼

- Tc碍

- Ru钌

- Rh铑

- Pd钯

- Ag银

- Cd镉

- In铟

- Sn锡

- Sb锑

- Te碲

- I碘

- Xe氙

- Cs铯

- Ba钡

- LaLu镧系

- Hf铪

- Ta钽

- W钨

- Re铼

- Os锇

- Ir铱

- Pt铂

- Au金

- Hg汞

- Tl铊

- Pb铅

- Bi铋

- Po钋

- At砹

- Rn氡

- La镧

- Ce铈

- Pr镨

- Nd钕

- Pm钷

- Sm钐

- Eu铕

- Gd钆

- Tb铽

- Dy镝

- Ho钬

- Er铒

- Tm铥

- Yb镱

- Lu镥

点击可查看包含对应元素的相关产品信息

科泰新材料可提供“元索周期表”近乎全元素(除放射性元素外)的任意组合材料定制,

部分产品未及时更新,特殊定制需求请咨询客服。

- Al铝

- Ar氩

- As砷

- Ag银

- Au金

- At砹

- Be铍

- B硼

- Br溴

- Ba钡

- Bi铋

- C碳

- Cl氯

- Ca钙

- Cr铬

- Co钴

- Cu铜

- Cd镉

- Cs铯

- Ce铈

- Dy镝

- Eu铕

- Er铒

- F氟

- Fe铁

- Ga镓

- Ge锗

- Gd钆

- H氢

- He氦

- Hf铪

- Hg汞

- Ho钬

- In铟

- I碘

- Ir铱

- K钾

- Kr氪

- Li锂

- LaLu镧系

- La镧

- Lu镥

- Mg镁

- Mn锰

- Mo钼

- N氮

- Ne氖

- Na钠

- Ni镍

- Nb铌

- Nd钕

- O氧

- Os锇

- P磷

- Pd钯

- Pt铂

- Pb铅

- Po钋

- Pr镨

- Pm钷

- Rb铷

- Re铼

- Rn氡

- Ru钌

- Rh铑

- Si硅

- S硫

- Sc钪

- Se硒

- Sr锶

- Sn锡

- Sb锑

- Te碲

- Sm钐

- Ti钛

- Tc碍

- Ta钽

- Tl铊

- Tb铽

- Tm铥

- V钒

- W钨

- Xe氙

- Yb镱

- Y钇

- Zn锌

- Zr锆

吸气剂靶材——微小身材,守护超高真空的科技先锋

发布时间:2026-01-28 文章分类:靶材科普 浏览量:1085 文章来源:本站

在我们日常生活的宏观世界中,空气无处不在。但在许多高科技领域,人们却在不遗余力地“赶走”空气,追求极致的真空环境。从粒子加速器到智能手机里的微型传感器,从卫星探测器到高端电子显微镜,真空是保障这些设备高性能、长寿命的核心要素之一。而在这一场“与气体的较量”中,有一种默默无闻却至关重要的“幕后英雄”——吸气剂靶材。它虽不起眼,却是现代真空技术中不可或缺的关键材料。今天,就让我们一起走进这个微小却伟大的世界,揭开吸气剂靶材的神秘面纱。

一、什么是吸气剂?

吸气剂,顾名思义,就是能有效吸着某些气体分子的功能材料。它们广泛应用于需要维持真空环境的各类器件中,从庞大的粒子加速器到微小的MEMS传感器,都离不开吸气剂的守护。

吸气剂可分为三大类:蒸散型、非蒸散型和复合型。

蒸散型吸气剂:通过高温加热使活性金属(如钡)蒸发,在腔体内壁形成吸附膜,适用于大体积真空腔体的快速抽气,但存在污染风险,不适用于密闭封装器件;

非蒸散型吸气剂:以锆(Zr)、钛(Ti)及其合金为基础,经激活处理后在表面形成高活性吸附层,具备无污染、低出气率、可长期稳定工作的优势;

复合型吸气剂:结合蒸散与非蒸散机制,实现初始快速吸气与长期维持真空的协同效应。

随着器件微型化趋势的推进,非蒸散型吸气剂因其可集成性与高可靠性,已成为当前主流发展方向。

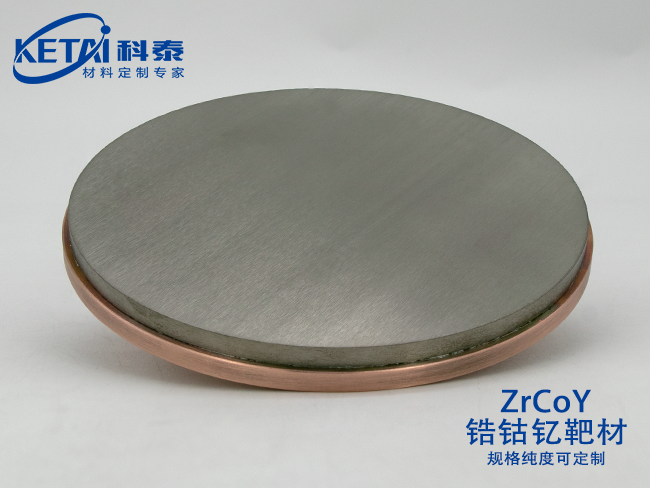

二、吸气剂靶材的核心作用与技术要求

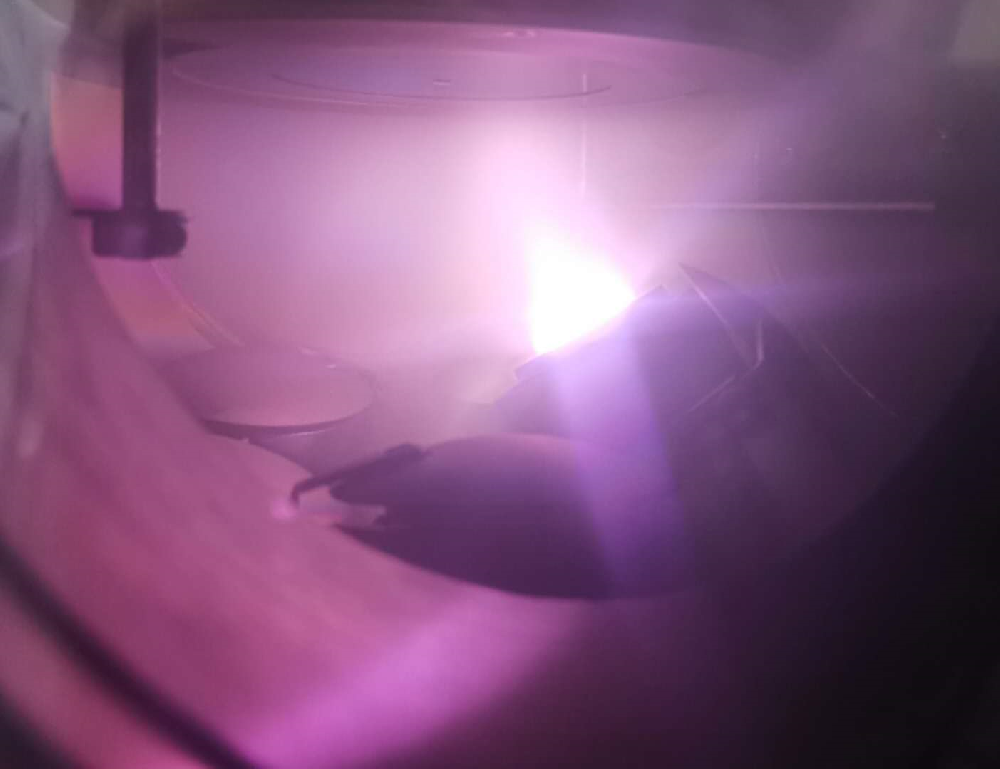

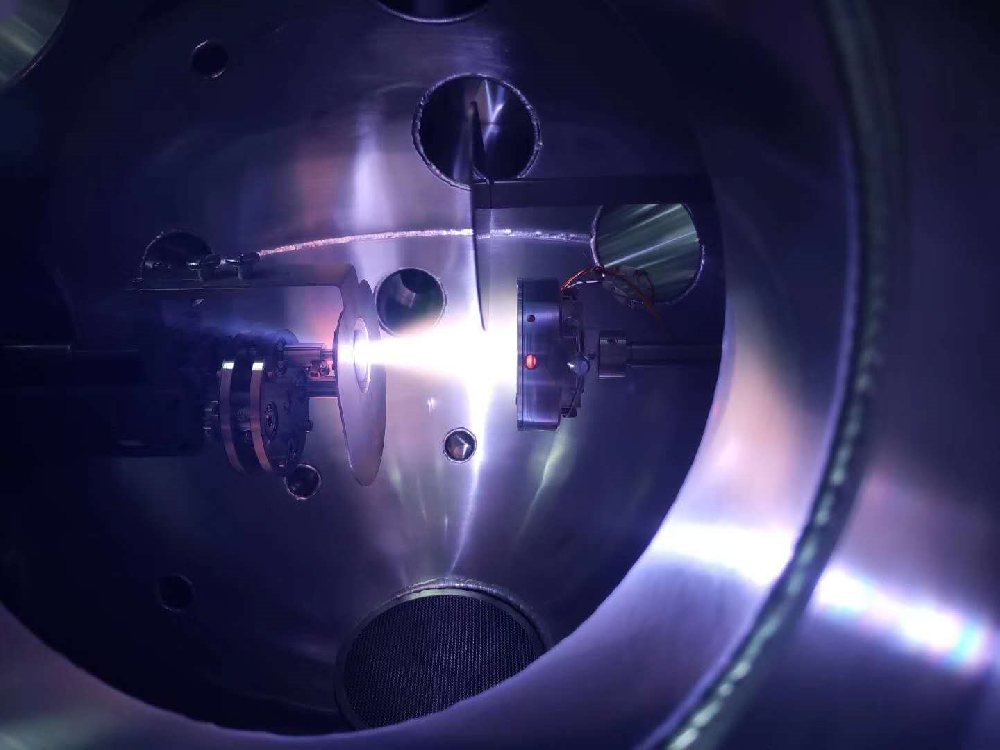

吸气剂靶材是用于磁控溅射等物理气相沉积(PVD)工艺中制备NEG薄膜的源材料。其本质为高纯度金属或合金制成的固体靶体,常见形状为圆形或矩形平板。在溅射过程中,靶材在等离子体轰击下释放原子,沉积于基底形成均匀、致密的吸气薄膜。

为确保所制备薄膜具备优异的吸气能力与工艺兼容性,吸气剂靶材需满足以下关键技术指标:

高纯度:主体金属纯度通常不低于99.95%,严格控制O、C、N、H、S等间隙元素含量。杂质元素易在溅射过程中引入夹杂物,导致薄膜缺陷或局部失效;

高致密度:相对密度应接近理论值,低孔隙率可有效抑制溅射过程中的微裂纹扩展与颗粒脱落,提升工艺稳定性;

成分均匀性:多组分合金靶材(如Zr-Co-Re)须保证各元素在宏观与微观尺度上的均匀分布,避免因择优溅射造成薄膜成分偏离设计配比;

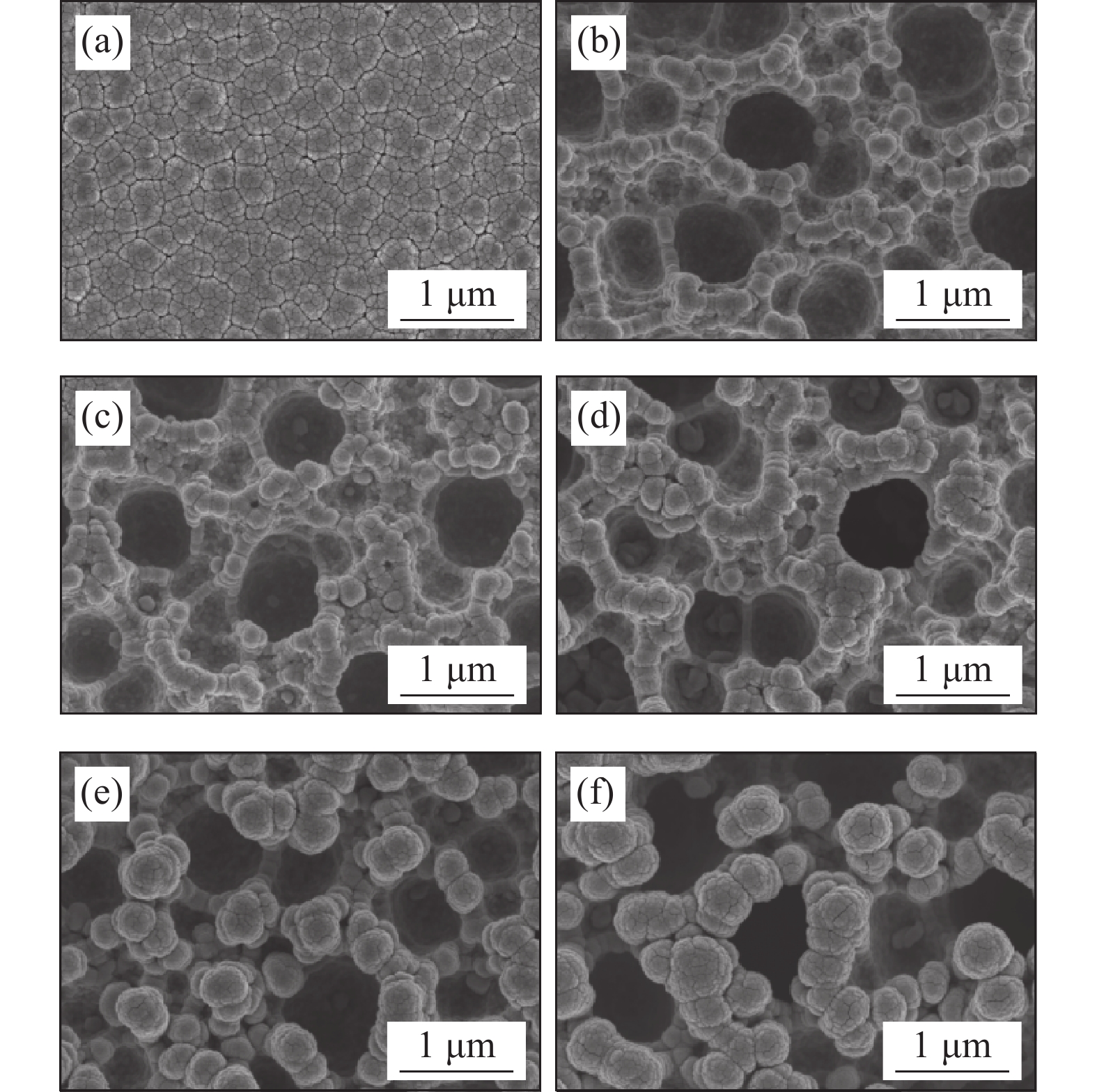

细晶粒结构:晶粒尺寸控制在微米级以下,有助于获得表面平整、结构致密的沉积层,提升吸附活性面积;

良好热机械性能:具备足够的抗热震性与机械强度,以承受长时间高功率溅射带来的热应力冲击。

三、主流吸气剂靶材的材料体系

目前应用最广泛的吸气剂靶材主要包括以下几类:

Zr-Co-RE系列(稀土锆钴合金):

特点:稀土元素(如La、Ce、Pr等)的加入可降低激活温度至250–450℃,且不含有害元素钒,更环保。

性能:以其为主要成分的薄膜吸氢速率可达50–850 mL·s⁻¹·cm⁻²,累积吸氢量为60–1000 Pa·mL·cm⁻²。

Zr-V-Fe系列(锆钒铁合金):

优势:钒元素的存在使激活温度进一步降低(可至350℃),并提升对CO、N₂等气体的吸附能力。

应用:适用于需快速激活的精密器件,如非制冷红外探测器和高频谐振器。

Ti-Zr-V系列(钛锆钒合金):

创新方向:通过多孔硅支架构建三维薄膜结构,比表面积提升6倍以上,吸氢速率可提高185%

四、 靶材的精密制备工艺

靶材的制备工艺直接决定其性能,主流方法包括熔铸法和粉末冶金法,现代工艺常将二者结合以优化效果:

悬浮熔炼+热压烧结:

采用悬浮熔炼制备合金锭(如Zr-Co-RE),通过反复熔炼3–4遍确保成分均匀性。

控制合金粉末粒径在200–800目:粒径过大会影响烧结密度,过小则易引入氧杂质。

气雾化+热等静压:

对锆钒铁等合金,采用气雾化技术将合金液滴化为微米级粉末,再通过热等静压(900℃、200 MPa)处理消除内部缺陷,使靶材密度接近理论值。

工艺创新:例如在石墨模具内喷涂氮化硼涂料,可防止高温下碳元素渗入靶材,保障纯度

五、吸气剂靶材的关键应用

吸气剂靶材的应用领域十分广泛,涵盖了多个高科技领域。

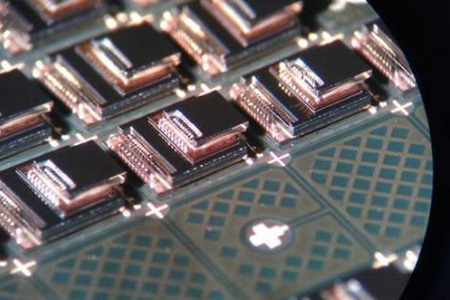

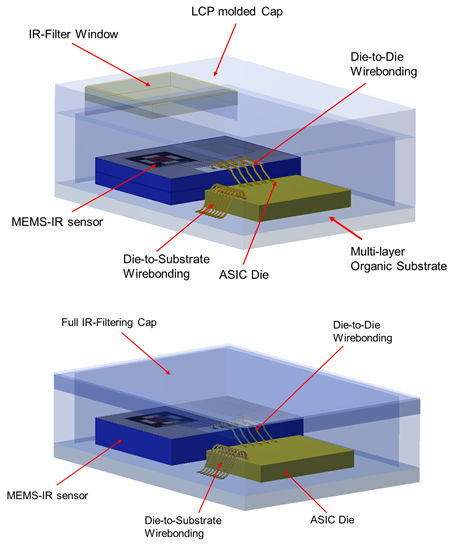

微机电系统(MEMS) 中,薄膜吸气剂是真空封装的关键材料。传统单质金属如钛和锆的薄膜吸气剂吸气动力学不佳,而合金薄膜吸气剂能有效解决这一问题,显著提高器件使用寿命。

真空电子器件领域,吸气剂能短时间内将真空度提高到高真空水平(达10^{-4}帕以上),吸收器件工作时释放的气体,保证器件稳定工作。

太阳能集热管中,蒸散型吸气剂通过得钡量指标来评价其性能。钡铝镍吸气剂因其优异的性能指标,逐渐取代了钡钛吸气剂。

非制冷红外探测器是另一个重要应用领域。氧化钒薄膜作为该探测器的核心热敏材料,需要通过反应溅射沉积方法制备,而钒靶材在这一过程中发挥着不可替代的作用。

六、未来发展趋势

随着5G通信、物联网和人工智能技术的快速发展,对吸气剂靶材提出了更高要求。

材料体系创新方面,研究人员正在开发含有钪(Sc)和钇(Y)的新型合金体系。这些元素能提高主体元素钛或锆的吸气动力学,高效吸收MEMS芯片器件腔体的残余气体。

制备工艺优化方面,多层纳米复合薄膜材料如GaSb靶材正用于低功耗相变存储器,铝钪靶材则应用于5G通信中的体声波(BAW)技术,以开发新一代射频滤波器。

绿色环保是另一个重要方向。传统锆钒系吸气剂含有钒等元素,研究人员正在开发不含有害物质的锆钴稀土系吸气剂,使产品更加环保安全。

吸气剂靶材作为连接真空科学与先进制造的关键材料节点,虽处于产业链上游,却深刻影响着下游高技术产品的性能边界。其发展不仅依赖于材料科学的原始创新,更需融合冶金工程、表面物理、薄膜工艺等多学科知识体系。随着集成电路、量子信息、商业航天等新兴领域的快速演进,对高性能吸气材料的需求将持续增长。

所有图片仅用于技术原理说明及行业趋势分析,不构成对特定企业、产品或技术的推广或评价。

图片源自网络,如有涉及版权信息,请联系删除相关内容。